高清圖片解析:橡膠板的生產(chǎn)過程

橡膠板作為一種常見的工業(yè)材料,廣泛應用于汽車、建筑、電子等領域。其生產(chǎn)過程結(jié)合了現(xiàn)代技術與傳統(tǒng)工藝,通過高清圖片,我們可以更直觀地了解這一復雜而精細的制造流程。

橡膠板的生產(chǎn)從原材料準備開始。主要原料包括天然橡膠或合成橡膠,以及填充劑、硫化劑、防老劑等添加劑。這些材料經(jīng)過精確稱量后,被送入密煉機進行混煉。高清圖片顯示,混煉過程在高溫高壓下進行,確保各種成分均勻分布,形成膠料。這一階段對橡膠板的性能至關重要,混煉不均可能導致產(chǎn)品缺陷。

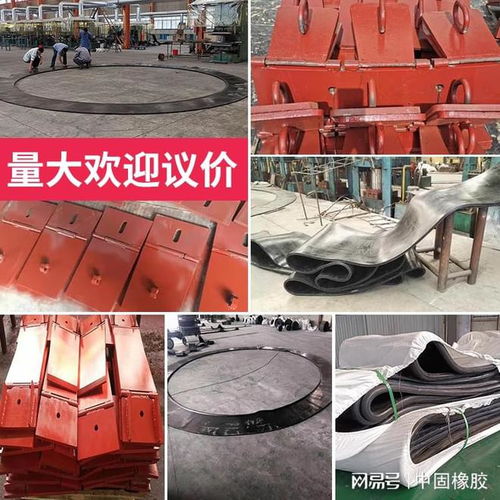

接下來是壓延成型階段。混煉好的膠料通過壓延機被壓成均勻的薄片。壓延機由多個輥筒組成,通過調(diào)節(jié)輥距和溫度,控制橡膠板的厚度和表面平整度。高清圖片中,可以看到膠料在輥筒間流動,逐漸形成平整的橡膠板坯。這一過程需要精確控制,以避免氣泡或厚度不均的問題。

然后,橡膠板進入硫化環(huán)節(jié)。硫化是橡膠板生產(chǎn)的關鍵步驟,通過在高溫高壓的硫化機中加熱,橡膠分子鏈發(fā)生交聯(lián),從而增強材料的彈性、耐磨性和耐老化性。高清圖片展示了硫化機內(nèi)部的情況,橡膠板在模具中定型,硫化時間、溫度和壓力都需嚴格控制,以確保產(chǎn)品質(zhì)量。

硫化完成后,橡膠板經(jīng)過冷卻和修整。冷卻過程防止產(chǎn)品變形,而修整則通過切割或打磨,去除毛邊,使橡膠板尺寸精準、表面光滑。質(zhì)檢人員使用高清成像技術檢查橡膠板的外觀和性能,確保無瑕疵后包裝出廠。

整個生產(chǎn)過程依賴于先進的設備和技術,高清圖片不僅幫助監(jiān)控生產(chǎn)細節(jié),還為質(zhì)量控制提供了視覺依據(jù)。隨著工業(yè)4.0的發(fā)展,自動化與智能化的應用進一步提升了橡膠板生產(chǎn)的效率和一致性。

如若轉(zhuǎn)載,請注明出處:http://www.ycw1688.com/product/852.html

更新時間:2025-10-16 15:45:24